Опыт реализации инновационных технологических решений

Внедрение инновационных технологий для снижения потерь зерна на современных предприятиях

В связи с быстрым ростом численности населения мира вопрос продовольственного обеспечения становится все более актуальным. Выращивание зерновых культур для производства пищевых продуктов и кормов занимает ключевое место в обеспечении населения пищей. Из-за сезонного характера выращивания зерна и постоянного спроса на него возникает необходимость создания эффективных условий для хранения его запасов. Этот процесс сопровождается рядом трудностей, ведь, как известно, ценность хлеба заключается не только в его выращивании, но и в сохранении его качества.

Основные вызовы в производстве и хранении зерна:

- Потери при уборке урожая:

При задержке в уборке урожая возможны существенные потери из-за обламывания колосков и осыпания зерен. По результатам исследований, оптимальная продолжительность сбора урожая составляет 6-7 дней. Если этот срок нарушается на 5 дней, потери урожая яровой пшеницы могут достигать 4,5-7,2%, а озимой пшеницы - 1,2-3%. Если задержка длится 10 дней, потери значительно увеличиваются: до 15,4% для яровой и до 6,8% для озимой пшеницы.

- Потери при обмолоте и хранении:

При нормальных условиях потери при обмолоте (недомолот и невытрус) составляют около 1,5%. Дробление и обрушение продовольственного зерна допустимо в пределах 2%. При перевозке и хранении урожая потери могут варьироваться от 5% до 25% в зависимости от технического состояния элеваторов и организационной культуры предприятия.

- Общие потери:

По данным ФАО, ежегодные потери зерна в мире составляют около 10% от общего объема производства, а в некоторых менее развитых странах эти потери могут достигать 30-50%. В Украине, где производство зерна достигает 30-40 млн тонн, ежегодные потери из-за недостаточно развитой материально-технической базы составляют до 8 млн тонн, что эквивалентно примерно 800 млн долларов США.

- Снижение качества зерна:

Количественные потери часто сопровождаются снижением качества зерна. Наибольшие потери наблюдаются в хозяйствах с низким уровнем материально-технического обеспечения. В высокоразвитых странах Европы и Северной Америки такие потери ограничиваются 1-2%, что является технически неизбежным минимумом.

- Минимизация потерь зерна:

Наибольшие потери зерна происходят на этапе перевозки и хранения. Уменьшить эти потери можно путем соблюдения оптимальных условий транспортировки и хранения, таких как контроль влажности и температуры зерна, качественная очистка перед хранением и обеззараживание зерновой массы от вредителей и микрофлоры. Современные технологические решения, которые учитывают биологические особенности культур, могут значительно снизить потери.

- Модернизация зерноочистительных линий:

Большинство зерновых предприятий в Украине используют устаревшее оборудование, которое уже не способно обеспечить необходимую эффективность. Решением этой проблемы является техническое переоснащение современными зерноочистительными линиями, что будет способствовать снижению потерь зерна и улучшению его качества.

- Предотвращение потерь качества зерна:

Особое внимание следует уделить минимизации травмирования зерна, которое может существенно повлиять на его технологические свойства. Этот вопрос особенно актуален для таких культур, как кукуруза и рис. По данным анализа работы украинских предприятий, прирост боя зерна кукурузы составляет:

- 4,0-6,5% для заготовительных предприятий с передвижной механизацией и ковшовыми погрузчиками;

- 2,0-4,0% для перевалочных элеваторов со стационарной механизацией.

Эти потери часто связаны с несоблюдением технологических приемов работы с зерном.

Усредненное* распределение прорастания боя по участкам среднестатистического действующего предприятия указано в таблице:

Усредненный прирост боя зерна кукурузы (при имеющемся подходе к технологии и технике).

| Наименование участка | Заготовительные | Перевалочный элеватор | ||||

|---|---|---|---|---|---|---|

| Абсолютное значение (от) | Абсолютное значение (к) | % в общем приросте боя по предприятию | Абсолютное значение (от) | Абсолютное значение (к) | % в общем приросте боя по предприятию | |

| Самотечный транспорт | 0,6 | 1,0 | 15,0 | 0,6 | 1,2 | 30,0 |

| Приемка с автотранспорта | 0,4 | 0,6 | 9,0 | 0,1 | 0,1 | 3,0 |

| Приемка из железнодорожных вагонов | 0,4 | 0,7 | 10,0 | 0,1 | 0,2 | 6,0 |

| Точки перегрузки | 1,4 | 2,3 | 36,0 | 0,1 | 0,2 | 5,0 |

| Цепные конвейеры | 0,2 | 0,3 | 5,0 | 0,1 | 0,3 | 7,0 |

| Нории | 0,4 | 0,7 | 10,0 | 0,2 | 0,4 | 10,0 |

| Емкости (склады, силосы) | 0,6 | 1,0 | 15,0 | 0,8 | 1,6 | 39,0 |

| Всего: | 4,0 | 6,5 | 100,0 | 2,0 | 4,0 | 100,0 |

Приведены данные полученные в результате статистической обработки, величина показателей снижена на размер допустимой погрешности методов анализа, результаты экспериментов, находящиеся в пределах ошибки измерения, исключены.

Снижение прироста битых зерен в зерновой массе можно достичь при комплексном подходе в решении вопросов:

- сушки зерна с оптимальной интенсивностью (не более 5% за один проход);

- сокращение длин транспортных маршрутов;

- применение технических средств, снижающих скорость столкновения зерна и рабочих органов транспортных устройств: 1.гасители скорости движения зерна в самотеках и силосах; 2.сниженные скорости движения: лент, цепей, ковшей; 3. оптимальная геометрия загрузочных и разгрузочных элементов: патрубков норий, насыпных лотков, сбросных коробок конвейеров.

Специалистами Grain Capital совместно с "Одесским национальным технологическим университетом" разработана, прошла производственные испытания и рекомендована к использованию "Установка бережной загрузки зерна в силос".

Описание работы "Установление бережной загрузки зерна в силос".

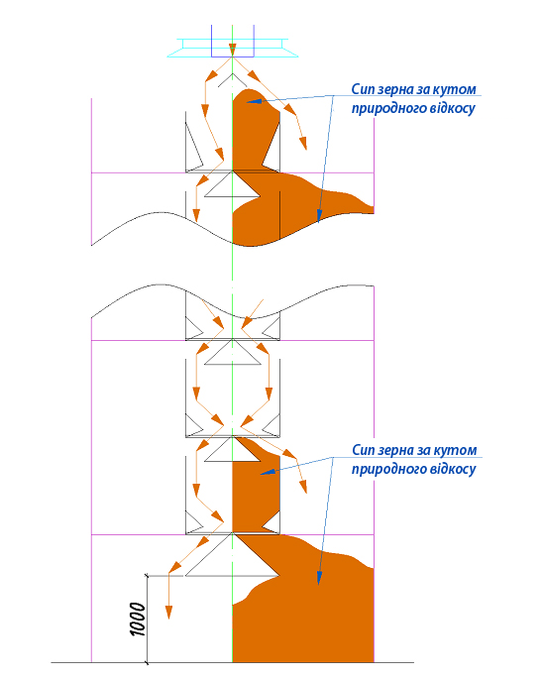

- После поступления зерна в загрузочную трубу оно начинает двигаться, последовательно переливаясь с одной наклонной плоскости на другую до самого днища силоса. Высота свободного падения зерна в процессе загрузки не превышает 1 метра.

- По мере заполнения силоса уровень зерна постепенно поднимается, пока не заполнится нижняя секция установки "деликатной загрузки зерна в силос" под углом естественного откоса. Когда нижняя секция заполнена, зерно начинает переливаться через отверстия в секции, расположенные выше, на уже сформированную ниже насыпь. Высота свободного падения зерна в этом случае также не превышает 1 метра.

- Процесс выгрузки зерна из силоса происходит самотеком через центральную воронку, а остаточное зерно удаляется через боковые воронки и с помощью зачистного шнека.

- Кроме предотвращения потерь из-за повреждения зерна, важно обеспечить стабильное качество зерна во время его хранения. Использование оптимальных режимов и технических приемов активного вентилирования позволяет снизить естественные потери массы зерна и сохранить его качество в течение всего периода хранения.

Практический опыт внедрения технологических и технических решений компанией Grain Capital подтверждает возможность снизить прирост повреждений зерна в 2,5-4,0 раза. Распределение уменьшения прироста повреждений на разных участках элеватора, достигнутого благодаря соблюдению рекомендаций Grain Capital, приведено в таблице 2.

Распределение сниженного* прироста боя, по участкам элеватора достигнутого внедрения рекомендаций Grain Capital.

Усредненный прирост боя зерна кукурузы (при имеющемся подходе к технологии и технике)

| Наименование участка | Заготовительные | Перевалочный элеватор | ||||

|---|---|---|---|---|---|---|

| Абсолютное значение (от) | Абсолютное значение (к) | % в общем приросте боя по предприятию | Абсолютное значение (от) | Абсолютное значение (к) | % в общем приросте боя по предприятию | |

| Самотечный транспорт | 0,4 | 0,7 | 14,0 | 0,1 | 0,3 | 23,0 |

| Приемка с автотранспорта | 0,3 | 0,5 | 10,0 | 0,0 | 0,1 | 7,0 |

| Приемка из железнодорожных вагонов | 0,4 | 0,6 | 12,0 | 0,1 | 0,2 | 14,0 |

| Точки перегрузки | 1,0 | 1,7 | 33,0 | 0,0 | 0,1 | 4,0 |

| Цепные конвейеры | 0,2 | 0,3 | 6,0 | 0,1 | 0,2 | 15,0 |

| Нории | 0,4 | 0,6 | 12,0 | 0,1 | 0,3 | 21,0 |

| Емкости (склады, силосы) | 0,4 | 0,7 | 13,0 | 0,1 | 0,2 | 16,0 |

| Всего: | 3,0 | 5,0 | 100,0 | 0,5 | 1,5 | 100,0 |

*Приведенные данные получены в результате статистической обработки, величина показателей снижена на размер допустимой погрешности методов анализа и оборудования, результаты экспериментов, находящиеся в пределах ошибки измерения, исключены.

Сравнительная характеристика традиционных технологических приемов и предлагаемых Grain Capital приведена в таблице 3.

Усредненный эффект снижения боя зерна от применения рациональных технологических решений

| Наименование участка | Заготовительные предприятия | Перевалочный элеватор | ||

|---|---|---|---|---|

| от | до | от | до | |

| Самотечный транспорт | 1,4 | 1,4 | 3,5 | 5,2 |

| Приемка с автотранспорта | 1,2 | 1,2 | 1,1 | 1,7 |

| Приемка из железнодорожных вагонов | 1,1 | 1,1 | 1,1 | 1,7 |

| Точки перегрузки | 1,4 | 1,5 | 3,3 | 5,0 |

| Цепные конвейеры | 1,1 | 1,1 | 1,2 | 1,9 |

| Нории | 1,1 | 1,1 | 1,3 | 1,9 |

Наибольший эффект дает внедрение рациональных приемов техники и технологии в самотечном транспорте, точках перегрузки зерна и в хранилищах с высотой падения зерна более 11 м.

Вывод:

Модернизация транспортно-технологических линий зернового предприятия с использованием предложений наших специалистов позволит сократить количество потерь зерна на 1...1,5% для заготовительных предприятий и на 1,5...2,5% для перевалочных, только за счет снижения боя зерна и рационализации технологии. . Что составит:

- 100...150 т зерна при заготовке каждые 10 000 т,

- 900...1500 т зерна при загрузке каждого судна емкостью 60 000 т

Автор статьи: главный инженер-технолог конструкторского бюро Билан И.В.