Конкурентоспособный зерновой терминал: энергоэффективность на первом месте

Зерновая отрасль Украины: развитие и вызовы

В современных условиях, на фоне сложной геополитической ситуации и военных действий, основные зерновые потоки направлены на морские терминалы высокой производительности, технологичности, надежности и безопасности с оптимальной стоимостью перевалки. Несмотря на военные действия, аграрный сектор Украины продолжает функционировать, хотя и с определенными вызовами и трудностями. По данным Министерства аграрной политики и продовольствия Украины, экспорт зерна в 2024 году составил около 50 млн тонн, что свидетельствует об устойчивости и адаптивности отрасли к новым условиям.

Одесский национальный технологический университет совместно с Grain Capital успешно провели системный анализ всей сети технологических процессов приемки, обработки, хранения и отгрузки зерна с целью обеспечения максимального качества зерновых материалов при минимально возможных энергетических затратах. Также были решены вопросы по уменьшению уровня загрязнения окружающей среды и обеспечения экологической безопасности. В условиях войны эти аспекты приобретают особую важность, поскольку аграрный сектор остается одним из ключевых в экономике Украины, обеспечивая как внутренние потребности, так и экспортные поставки.

Товарное качество зерна

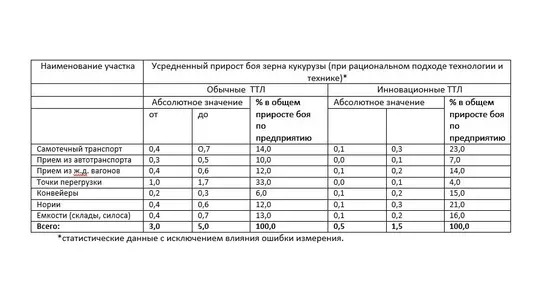

Различные исследования и многолетний опыт создания основных транспортно-технологических линий позволили определить ключевые факторы, влияющие на ухудшение качества зерна. Среди важных аспектов сохранения качества зерна является его травмирование, особенно актуальным является вопрос дробления кукурузы.

По данным анализа работы украинских зерновых предприятий, прирост дробления кукурузы составляет:

- 4,0-6,5% для жестких режимов работы транспортно-технологических линий (ТТЛ) 1980-1990-х годов;

- 2,0-4,0% для перевалочных элеваторов с ТТЛ, использующих современное высокопроизводительное оборудование (500-1500 т/ч).

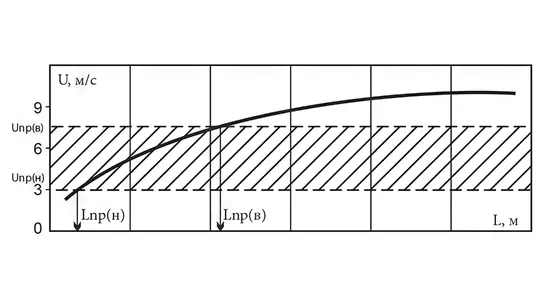

Эти потери часто объясняются несоблюдением правил технологических процессов, в частности:

- Дробление зерна тяговыми органами;

- Отсутствие синхронизации скоростных режимов загрузки, разгрузки и перемещения зерновых потоков;

- Импульсный характер пиковых нагрузок на тяговый орган и приводные механизмы.

Наши исследования показали, что снижение прироста дробленого зерна достигается комплексным подходом, включающим:

- Сушку зерна с оптимальной интенсивностью (не более 5% за один проход);

- сокращение длины транспортных маршрутов;

- Применение технических средств, которые снижают скорость удара зерна о рабочие органы;

- Минимизация использования цепных конвейеров и норий в ТТЛ;

- Применение гасителей скорости движения зерна в самотеках и силосах;

- Мягкие скоростные режимы движения лент, цепей и ковшей;

- Оптимальная геометрия загрузочных и разгрузочных узлов норий, ссыпных лотков и коробок конвейеров.

Энергоэффективность элеватора

Для снижения энергоемкости морских зерновых терминалов был проведен энергетический аудит на нескольких терминалах в Одессе, Черноморске и Николаеве. Результаты аудита показали значительные возможности для уменьшения энергопотребления. По уровню энергоэффективности предприятия были разделены на три группы:

- Е3 - высокий уровень энергоэффективности (менее 1,5 кВт-ч/т);

- Е2 - средний уровень энергоэффективности (1,5-3,5 кВт-ч/т);

- Е1 - низкий уровень энергоэффективности (более 3,5 кВт-ч/т).

Достижение уровня энергоэффективности класса Е3 требует двухэтапного подхода: на этапе проектирования и во время эксплуатации. Проектирование предполагает эффективное планирование расположения оборудования, минимизацию длины маршрутов и использование энергоэффективного оборудования. Эксплуатационная энергоэффективность достигается за счет высококачественной системы автоматизации (СДАУ). СДАУ обеспечивает полный контроль и синхронизацию технологических процессов, включая:

- Полный контроль маршрутов перемещения зерна внутри элеватора;

- Синхронизацию приемки и отгрузки с автомобильного, железнодорожного и морского транспорта;

- Управление конвейерами, задвижками, клапанами и распределителями;

- Контроль и оперативный сбор данных о состоянии всего оборудования;

- Диагностику аварий и отклонений от технологического процесса;

- Предотвращение несанкционированной остановки оборудования;

- Контроль нагрузки двигателей и предотвращение аварийных ситуаций.

Использование распределенных устройств ввода-вывода "Siemens" или "Phoenix Contact" позволяет уменьшить затраты на кабельную продукцию до 30%. Для связи между автоматизированными устройствами широко применяются волоконно-оптические линии связи с использованием протокола ProfiNet. Система управления построена по структуре сервер-клиент, что позволяет повысить надежность работы и упрощает процесс модернизации системы.

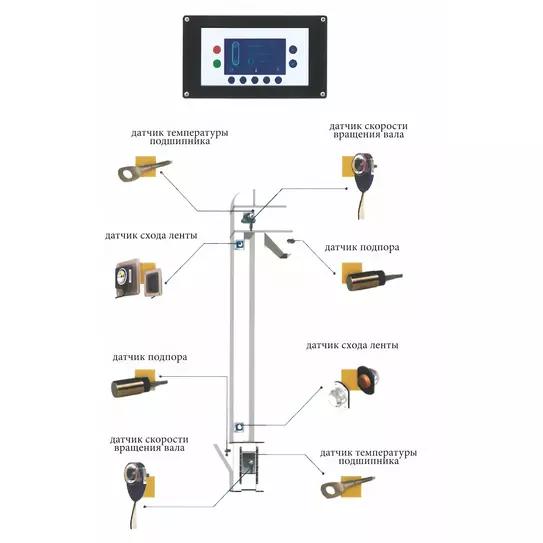

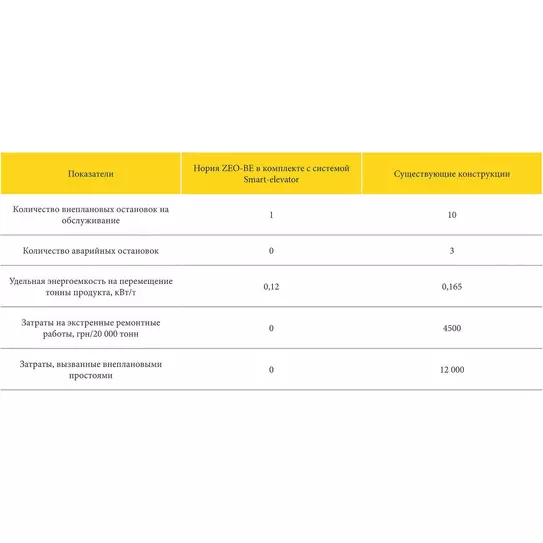

Надежность является критически важным показателем, который определяется безотказностью, долговечностью и ремонтопригодностью. Обеспечение надежности зерновых терминалов достигается благодаря надежности оборудования и эффективным методам диагностики. В этом помогает система Smart-Elevator, которая обеспечивает:

- Контроль технического состояния основных узлов оборудования;

- Контроль и управление качеством процесса транспортировки;

- Оптимизацию энергозатрат;

- Планирование регламентных работ по обслуживанию и ремонту оборудования.

Безопасность

Растущие требования экологических служб и проблемы взрывоопасности пылевоздушных смесей требуют создания новых систем пылеудаления. В сотрудничестве с ОНТУ и Grain Capital была разработана трехуровневая система экологической безопасности, которая включает:

- Подавление источников пылеудаления;

- Герметизацию и стабилизацию параметров источников пылеудаления;

- создание новых локально-распределенных систем управления пылеудалением.

- Комплекс пылеудаления на основе SMART-системы "умных" аспирационных узлов обеспечивает эффективность пылеподавления до 99%, снижая энергопотребление в 1,5-3 раза. Это позволяет полностью контролировать запыленность воздуха в производственных помещениях, предотвращая распространение пыли в окружающую среду.

Выводы

Подытоживая, стоит отметить важность достижения оптимального баланса между следующими параметрами:

- Пропускная способность технологических линий;

- Соответствие качества продукции экспортным стандартам;

- Энергоэффективность на тонну зерна;

- Экологическая безопасность и взрывозащищенность;

- Надежность технологического оборудования.

- Достижение этого баланса способствует сокращению срока окупаемости инвестиций и определяет перспективы развития морских зерновых терминалов в Украине.

Авторы:

Гапонюк А.И., проф., д.т.н., зав. каф. каф. Технологического оборудования и аспирации зернового производства ОНТУ, Grain Capital.

Гапонюк И.А., директор по развитию Grain Capital.