Un terminal de cereale competitiv: eficiența energetică pe primul loc

Industria ucraineană a cerealelor: dezvoltare și provocări

În condițiile moderne, pe fondul unei situații geopolitice complexe și al operațiunilor militare, principalele fluxuri de cereale sunt direcționate către terminale maritime de înaltă productivitate, tehnologie, fiabilitate și siguranță, cu costuri optime de transbordare. În ciuda ostilităților, sectorul agricol din Ucraina continuă să funcționeze, deși cu anumite provocări și dificultăți. Potrivit Ministerului Politicii Agrare și Alimentației din Ucraina, exporturile de cereale în 2024 se vor ridica la aproximativ 50 de milioane de tone, ceea ce indică durabilitatea și adaptabilitatea industriei la noile condiții.

Universitatea Națională Tehnologică din Odessa, împreună cu Grain Capital, a efectuat cu succes o analiză de sistem a întregii rețele de procese tehnologice de primire, prelucrare, depozitare și expediere a cerealelor pentru a asigura calitatea maximă a materialelor cerealiere la cele mai mici costuri energetice posibile. De asemenea, au fost abordate aspecte legate de reducerea poluării mediului și de asigurarea siguranței mediului. În contextul războiului, aceste aspecte sunt deosebit de importante, deoarece sectorul agricol rămâne unul dintre sectoarele-cheie ale economiei ucrainene, asigurând atât nevoile interne, cât și exporturile.

Calitatea materiilor prime din cereale

Diverse studii și mulți ani de experiență în stabilirea unor linii importante de transport și prelucrare au identificat factorii-cheie care afectează deteriorarea calității cerealelor. Printre aspectele importante ale conservării calității cerealelor se numără traumatizarea acestora, problema zdrobirii porumbului fiind deosebit de relevantă.

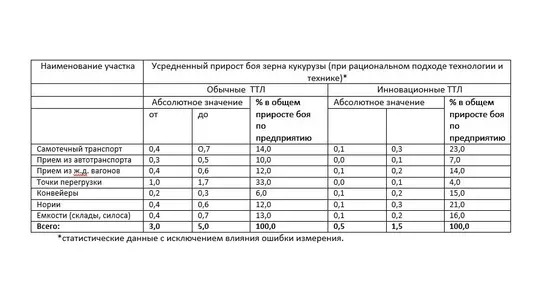

Conform analizei întreprinderilor ucrainene de cereale, creșterea zdrobirii porumbului este de:

- 4,0-6,5% pentru modurile rigide de transport și liniile tehnologice (TTL) din anii 1980-1990;

- 2,0-4,0% pentru elevatoarele de transbordare cu TTL care utilizează echipamente moderne de mare capacitate (500-1500 tone/oră).

Aceste pierderi sunt adesea atribuite nerespectării normelor de proces, în special:

- Zdrobirea cerealelor de către organele de tracțiune

- Lipsa de sincronizare a modurilor de viteză de încărcare, descărcare și deplasare a fluxurilor de cereale;

- Natura impulsivă a sarcinilor de vârf asupra organelor de tracțiune și a mecanismelor de acționare.

Cercetările noastre au arătat că reducerea câștigului de boabe zdrobite se realizează printr-o abordare integrată care include:

- Uscarea cerealelor cu o intensitate optimă (nu mai mult de 5% într-o singură trecere)

- Reducerea lungimii rutelor de transport;

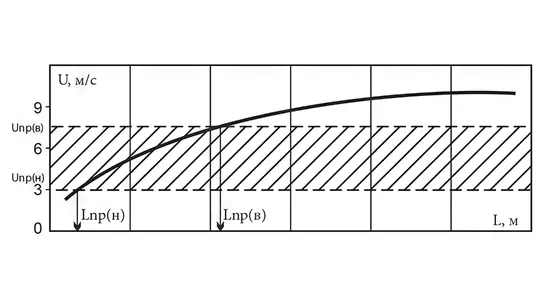

- Aplicarea mijloacelor tehnice care reduc viteza de impact a cerealelor asupra corpurilor de lucru;

- Reducerea la minimum a utilizării transportoarelor cu lanț și a elevatoarelor în TTL;

- Aplicarea amortizoarelor de viteză pentru cereale în drenuri gravitaționale și silozuri;

- Modurile de viteză redusă ale curelelor, lanțurilor și găleților;

- Geometria optimă a unităților de încărcare și descărcare ale ascensoarelor, toboganelor de descărcare și cutiilor transportoare.

Eficiența energetică a ascensoarelor

Pentru a reduce intensitatea energetică a terminalelor maritime de cereale, au fost efectuate audituri energetice la mai multe terminale din Odessa, Chernomorsk și Nikolaev. Rezultatele auditului au arătat oportunități semnificative de reducere a consumului de energie. În funcție de nivelul de eficiență energetică, întreprinderile au fost împărțite în trei grupe:

- E3 - nivel ridicat de eficiență energetică (mai puțin de 1,5 kWh/t);

- E2 - nivel mediu de eficiență energetică (1,5-3,5 kWh/t);

- E1 - nivel scăzut de eficiență energetică (mai mult de 3,5 kWh/t).

Atingerea eficienței energetice E3 necesită o abordare în două etape: în faza de proiectare și în timpul exploatării. Proiectarea implică planificarea eficientă a dispunerii echipamentelor, minimizarea lungimii traseelor și utilizarea de echipamente eficiente din punct de vedere energetic. Eficiența energetică operațională este obținută printr-un sistem de automatizare de înaltă calitate (UAS). ADAS asigură controlul și sincronizarea completă a procesului, inclusiv:

- Controlul complet al rutelor de deplasare a cerealelor în cadrul elevatorului;

- Sincronizarea recepției și expedierii din transportul rutier, feroviar și maritim;

- Controlul transportoarelor, porților, supapelor și distribuitorilor;

- Monitorizarea și colectarea on-line a datelor privind starea tuturor echipamentelor;

- Diagnosticarea accidentelor și a abaterilor de la procesul tehnologic;

- Prevenirea opririi neautorizate a echipamentelor;

- Monitorizarea sarcinii motoarelor și prevenirea situațiilor de urgență.

Utilizarea dispozitivelor de intrare/ieșire distribuite "Siemens" sau "Phoenix Contact" poate reduce costul produselor cu cablu cu până la 30%. Liniile de comunicații cu fibră optică care utilizează protocolul ProfiNet sunt utilizate pe scară largă pentru comunicarea între dispozitivele automatizate. Sistemul de control este construit în conformitate cu structura server-client, care permite creșterea fiabilității funcționării și simplifică procesul de modernizare a sistemului.

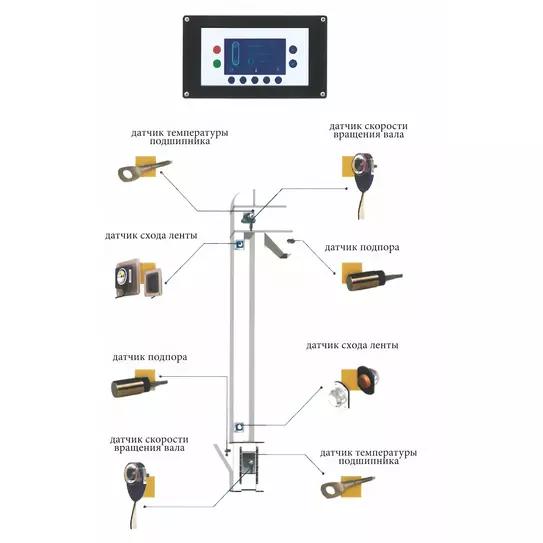

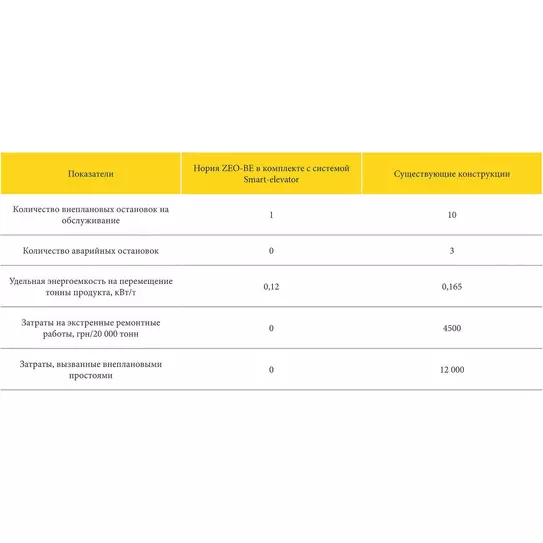

Fiabilitatea este un indicator critic care este definit de timpul de funcționare, durabilitate și capacitatea de întreținere. Asigurarea fiabilității terminalului de cereale se realizează prin fiabilitatea echipamentelor și prin metode eficiente de diagnosticare. Acest lucru este facilitat de sistemul Smart-Elevator, care oferă:

- Monitorizarea stării tehnice a principalelor componente ale echipamentului;

- Controlul și gestionarea calității procesului de transport;

- Optimizarea consumului de energie;

- Planificarea întreținerii și reparării de rutină a echipamentelor.

Siguranță

Cerințele din ce în ce mai mari ale serviciilor de mediu și problemele legate de riscurile de explozie ale amestecurilor praf-aer necesită noi sisteme de extragere a prafului. În cooperare cu ONTU și Grain Capital, a fost dezvoltat un sistem de siguranță a mediului pe trei niveluri care include:

- Suprimarea surselor de extracție a prafului;

- Etanșarea și stabilizarea parametrilor surselor de extracție a prafului;

- Crearea de noi sisteme de control al aspirației prafului distribuite local.

- Complexul de eliminare a prafului bazat pe sistemul SMART de unități de aspirație "inteligente" asigură o eficiență de suprimare a prafului de până la 99%, reducând consumul de energie de 1,5-3 ori. Acest lucru permite controlul complet al prafului din aer în instalațiile de producție, prevenind răspândirea prafului în mediu.

Concluzii

Pentru a rezuma, merită remarcată importanța realizării unui echilibru optim între următorii parametri:

- Capacitatea de producție a liniilor tehnologice;

- Conformitatea calității produselor cu standardele de export;

- Eficiența energetică per tonă de cereale;

- Siguranța mediului și protecția împotriva exploziilor;

- Fiabilitatea echipamentelor tehnologice.

- Atingerea acestui echilibru contribuie la reducerea perioadei de recuperare a investițiilor și determină perspectivele de dezvoltare a terminalelor maritime de cereale în Ucraina.

Autori: Prof. univ. dr:

A.I. Gaponyuk, profesor, doctor în științe tehnice, șef al Departamentului de echipamente tehnologice și aspirații ale producției de cereale la ONTU, Grain Capital.

I.A. Gaponyuk, director de dezvoltare Grain Capital.