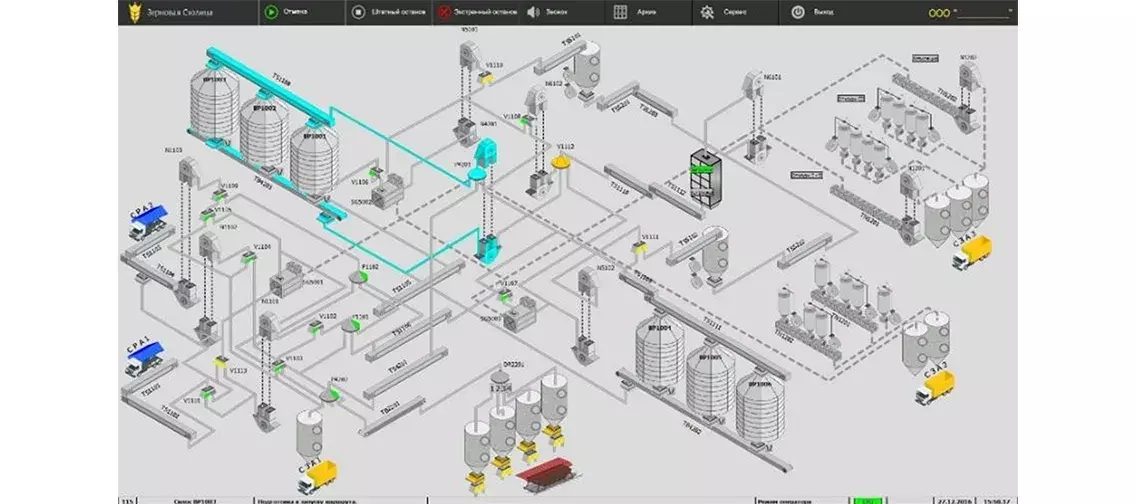

Автоматизация элеватора с контролем зерновых силосов для ООО «Бучачагрохлебпром»

Разработка проекта, изготовление, монтаж и отладка системы дистанционного автоматического управления элеватором.

Характеристика продукта:

- Электрокоммутационное оборудование и средства автоматизации размещены в шкафах «DKC» (Италия), конструктиву CQE с уровнем защиты IP54.

- Схемы управления и электрораспределения изготовлены на базе комплектующих ведущих европейских производителей с мировой репутацией Siemens и Eaton (Германия).

- Применение PLC S7-1500 компании Siemens.

- Применение устройств распределенной периферии и устройств распределенного ввода-вывода Inline Phoenix Contact.

- Применена шинная система, что делает систему распределенной энергии оптимальной по размещению и безопасной при обслуживании.

Системы электроснабжения

Срок реализации проекта:

Сентябрь 2011 г.

Название проекта:

Проектирование, изготовление, монтаж и отладка систем электроснабжения второго элеваторного комплекса по приему и хранению зерна.

Основная цель:

- Управление технологическим и транспортным оборудованием.

- Осуществление удаленного контроля технологическим и транспортным оборудованием.

- Контроль граничных уровней зерна в силосах.

- Сигнализация граничных и аварийных параметров.

Состав работ:

- Разработка проектной документации системы электросилового управления.

- Комплектация средств управления.

- Изготовление щитов электросилового управления.

- Монтаж электросилового оборудования.

- Запуск в эксплуатацию элеваторного комплекса.

Технические средства:

- Шкафы системы управления.

- Электросиловое оборудование серии xEnergy "Moeller" (транспортных мостов).

- Электрокоммутационное оборудование серии xStart «Moeller».

- В связи с необходимостью увеличения производственных мощностей специалистами управления атоматизации была спроектирована и изготовлена система электросилового управления для участка элеваторного комплекса.

- Все электро-коммутационное оборудование размещено в шкафах производства Shneider Electric (Франция), изготовленных из оцинкованной стали толщиной 1.5 мм покрытой полимерным порошковым покрытием с предварительным фосфатированием.

Щиты сертифицированы по международному стандарту ISO 9001:2000 PRA 000 3966 от 01.12.2005г. Степень защиты шкафов IP54.

Схемы электрораспределения изготовлены на базе оборудования фирм «Moeller» и «Phoenix Contact», главным отличием которых является высокая степень наработок на отказ, устойчивость к возгоранию (класс V2 в соответствии с UL94 по стандарту IEC 695-2-2), виброустойчивость, пылестойкость.

В шкафах управления и кнопочных постах, установленных по месту оборудования, использованы органы управления (кнопки, переключатели) в исполнении IP65.

На передних панелях шкафов пусковой и защитной аппаратуры установлены переключатели режимов работы М-О-А, индикаторы работы транспортных механизмов, положение задвижек, аварийных уровней.

Результат:

Щиты электросилового управления, предназначенные для оборудования нового элеваторного комплекса, изготовлены из комплектующих современных высокоэффективных систем xEnergy, xStart, Moeller смогут обеспечить надежную и энергоэкономическую работу оборудования.

Монтажные и отладочные работы были выполнены в сжатые сроки, что позволило заказчику принять зерно нового урожая на хранение без дополнительных затрат.

Система контроля температуры зерна

Сроки реализации проекта:

Октябрь 2011 г.

- Система контроля температуры зерна

- Система контроля температуры зерна в силосах.

Основная цель:

- Снижение количества потерь зерна вызванных процессом самосогревания зерновой массы.

- Представление информации о наличии очагов самосогревания.

- Повышение уровня пожаробезопасности.

Состав работ:

Обследование объекта.

- Разработка технического задания.

- Разработка узла крепления термоподвесок.

- Комплектация системы.

- Монтаж системы.

- Пусконаладочные работы.

Технические средства:

Система ЭСКТ-Ц (цифровая электронная система контроля температуры).

Состав:

- Цифровые термоподвески ЦТП.

- Блоки сбора информации БСИ-12.

- Блок преобразования интерфейса TRS232 – RS485 GSA V5.

- Блок питания БПТ-220-24/45.

- Рабочая станция.

Задание:

- Контроль температуры продукта в силосе по всему объему заполнения.

- Отображение температурных значений.

- Формирование аварийно-предупредительной сигнализации при превышении предельного значения температуры.

- Отслеживание динамики изменения температуры.

- Архивирование данных, с возможностью просмотра предварительных измерений, формирование отчетов.

- Для установки термоподвесок специалистами ООО «Евробудсервис» была разработана конструкция узла крепления термоподвесок к несущим элементам конструкции силоса, адаптированная под силосы производства компании «OBIAL».

Разработанная конструкция сводит к минимуму нагрузку на элементы крыши силоса, возникающие при снеготаянии.

Блок сбора информации ведет опрос датчиков термоподвесок через интерфейс "1-WIRE" с протоколом связи MicroLAN. Связь блока сбора информации и рабочей станции производится через интерфейс RS-485 с применением протокола связи MODBUS.

Комплекс построен таким образом, чтобы сократить до минимума количество клеммных и других соединений, повышая надежность.

В качестве рабочей станции используется ПК с установленным на нем программным приложением АРМ «ЭСКТ-Ц», которое предоставляет возможность:

- просматривать показатели температуры каждого отдельного датчика термоподвески максимальной температуры в зоне подвески;

- представлять значение температуры в зоне подвески в виде цветных полей;

- архивировать текущие данные;

- представлять данные в виде графиков изменений температуры в зоне каждого датчика;

- предотвратить порчу зерна сигнализируя о повышении температуры продукта в определенной зоне, используя цветную индикацию;

- формировать отчеты о превышении граничных значений температур.

Результат:

Смонтированная система контроля температуры зерна в составе силосного типа ведет непрерывный контроль температуры зерна, отслеживая ее изменения в любой точке зерновой насыпи, архивирует значение температуры без участия человека, снижая вероятность ошибки в измерениях, позволяет анализировать собранные данные с помощью графиков и табличных отчетов, позволяя определить тенденции роста температуры в зонах хранения зерна, очаги самосогревания на этапе их формирования, экономит энергоресурсы, затрачиваемые на регулярные перемещения зерна с целью его охлаждения.

Комментарий заказчика

Период сотрудничества:

2011-2017 гг.