Punerea în aplicare a SDAU la Beta Agro Invest LLC

Beta Agro Invest LLC desfășoară activități agricole în regiunea Donețk, partea de est a Ucrainei din anul 2000. Compania cultivă culturi, se angajează în creșterea animalelor, oferă servicii suplimentare și este una dintre companiile de agrobusiness lider din Ucraina în ceea ce privește profitabilitatea.

Dezvoltarea, producerea și implementarea unui sistem automatizat de control al liftului la distanță (SACS) la întreprinderea Beta Agro Invest LLC.

Situația clientului

Unul dintre sectoarele de afaceri ale Beta-Agro-Invest LLC este producția de făină. În 2012, capacitatea de depozitare simultană a elevatorului de producție a făinii a fost de 10.000 de tone.

- Creșterea rentabilității și eficienței producției agricole datorită celor mai bune metode de afaceri și utilizării experienței acumulate în agricultura modernă și inovatoare.

- Creșterea capacității de depozitare pentru a fi independent de lifturile terților.

De aceea, conducerea companiei și-a pus sarcina de a reconstrui complet producția de morărit, ceea ce presupune dublarea capacității de depozitare simultană, înlocuirea echipamentelor de proces, creșterea capacității de depozitare și instalarea unui sistem modern de control al energiei electrice și automatizate.

Dacă determinarea compoziției echipamentelor nu a cauzat dificultăți specialiștilor tehnici și conducerii Beta-Agro-Invest LLC, a devenit clar că nu există suficiente resurse interne pentru a implementa un proiect de alimentare cu energie electrică de o asemenea amploare. Prin urmare, s-a decis implicarea firmelor specializate în această lucrare.

Alegerea unui antreprenor de lucrări

Șeful site-ului de producție Gorlovka al Beta Agro Invest LLC a fost solicitat să solicite depunerea propunerilor lor pentru implementarea acestui proiect de la o serie de companii implicate în automatizarea proceselor tehnologice.

Specificul secțiunii de automatizare a acestui proiect a fost că, pe lângă funcția de control al echipamentelor tehnologice, sarcina de expediere a complexului de echipamente de transport a fost și controlul contabilizării greutății produsului, precum și controlul dozării în greutate conform reţete date în procesul de pregătire a loturilor de treierat. În acest caz, a fost necesar să se conecteze dispozitivele automate de cântărire și dozare de la diferiți producători la sistemul de lift.

Propunerile pentru implementarea acestui proiect au venit de la mai multe companii din țară. GC „Grain Capital”, având o experiență pozitivă în implementarea de proiecte similare în industria de prelucrare a cerealelor, a primit un avantaj în selectarea unui antreprenor.

Criterii de selecție finală a antreprenorului de lucrări

Decizia finală de a selecta un antreprenor sa bazat pe următoarele:

- GC „Grain Capital” are specialiști cu peste 30 de ani de experiență în domeniul automatizării întreprinderilor de prelucrare a cerealelor.

- GC „Grain Capital” are o experiență pozitivă în proiectarea, fabricarea și implementarea proiectelor de această amploare.

- GC "Grain Capital" are o bază de producție puternică.

- GC „Grain Capital” este un dezvoltator de tehnologii moderne de mare eficiență pentru gestionarea complexelor de ascensoare.

- GC „Grain Capital” a reușit să prezinte o propunere cu cel mai bun raport preț calitate și cel mai scurt timp de instalare și punere în funcțiune.

Pregătirea înainte de proiect

Au fost organizate întâlniri cu echipa de conducere a Beta Agro Invest LLC pentru a clarifica situația despre stadiul actual al lucrărilor. Pe baza rezultatelor întâlnirilor au fost identificate principalele probleme care au necesitat soluții pentru optimizarea derulării lucrărilor:

- Soluțiile tehnice fundamentale care stau la baza proiectului sunt învechite.

- Alegerea echipamentelor pe care ar fi trebuit să fie construit sistemul de control nu a îndeplinit criteriile optime preț calitate.

- Soluția tehnică adoptată în etapa preliminară nu a permis implementarea funcțiilor de dozare la pregătirea loturilor de măcinare.

În baza acesteia, împreună cu specialiști din cadrul Grupului de companii Grain Capital, s-a decis:

- Vizualizați diagrama tehnologică a fluxurilor de transport ale ascensorului în construcție pentru a le optimiza și a le aduce în concordanță cu tendințele moderne.

- Revizuirea soluțiilor electrice fundamentale pentru a minimiza costurile cu energie, pierderile de produse și pentru a crește nivelul de funcționare în siguranță a echipamentelor și a personalului.

- Desfășurați o serie de întâlniri tehnice cu specialiștii Buhler care furnizează echipamente de control al cântăririi și dozare în vrac ca parte a acestui proiect, pentru a sincroniza funcționarea acestui echipament cu sistemul de control.

- Datorită faptului că procesul tehnologic folosește un număr mare de dispozitive cu consum redus de energie, situate la o distanță semnificativă de centrul central de distribuție, s-a decis utilizarea tehnologiei de intrare ieșire distribuită la dezvoltarea circuitelor de distribuție și control a puterii.

- Asigurați coordonarea tuturor lucrărilor desfășurate în cadrul acestui proiect cu toate persoanele responsabile interesate de funcționarea ulterioară a complexului în construcție.

- Împărțiți pachetul de lucru în etape.

Etape de lucru:

- Formarea specificațiilor tehnice.

- Proiecta.

- Complet cu echipamente de control și automatizare.

- Fabricarea panourilor de control și automatizare.

- Instalarea echipamentelor de monitorizare, control si automatizare.

- Configurarea instrumentelor de control, management și automatizare.

- Configurare cuprinzătoare a unui sistem de control automatizat de la distanță.

Documentația proiectului

La etapa de proiectare a fost organizat un grup permanent format din specialiști de la Beta Agro Invest SRL, reprezentanți ai companiilor participante la construcția complexului Grain Capital Group, compania Buhler: tehnologi care au prezentat varianta optimă de funcționare a echipamentelor și sisteme de îndepărtare a prafului, specialiști în domeniul proiectării circuitelor, specialiști în domeniul algoritmic și software.

În procesul acestei lucrări, au fost utilizate dezvoltări inovatoare și cele mai noi echipamente de la Siemens. Iar utilizarea demaroarelor inversoare fără contact din seria 3RM12 de la Siemens a devenit un eveniment, ca prima utilizare a acestor dispozitive în industria alimentară pe piața est-europeană.

Grupul creat a făcut posibilă prezentarea celei mai bune soluții tehnice pentru implementarea sarcinii spre satisfacția clientului într-un timp scurt.

Ca rezultat, a fost posibilă dezvoltarea unui sistem automatizat de control al liftului (RAC), care permite:

- efectuează cu promptitudine colectarea și prelucrarea datelor privind starea tuturor echipamentelor periferice: transportoare, ascensoare, mecanisme, senzori etc.;

- Diagnosticarea accidentelor și abaterilor de la procesul tehnologic fără oprire, emițând o alarmă și informare despre natura defecțiunii;

- ia măsuri pentru prevenirea blocării echipamentelor și a rutelor de oprire;

- controlați curenții de sarcină a motorului și opriți-i pentru a evita situațiile de urgență;

- control în mod automat și manual, blocat sau depanare;

- controlează disponibilitatea produsului în buncăre și silozuri;

- efectuarea contabilității de greutate a mărfurilor;

- afișarea parametrilor tehnologici în diferite forme grafice;

- menține protocoalele de producție.

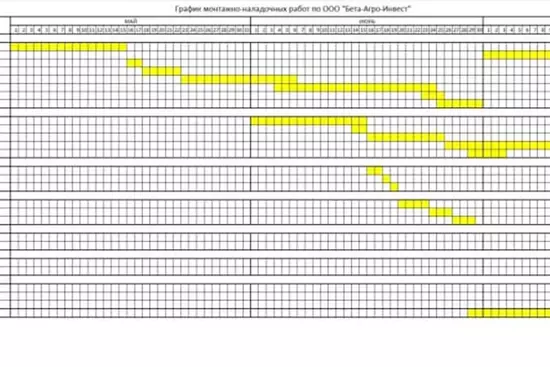

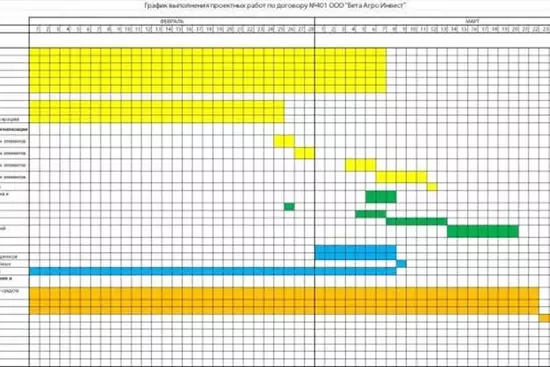

Plan de muncă

Înainte de a începe proiectarea, a fost stabilită o listă completă a lucrărilor necesare pentru finalizarea sarcinii.

Ca urmare, a fost generat un calendar calendaristic care indică persoanele responsabile și termenele de finalizare a etapelor de lucru (Fig. 1,2).

După întocmirea graficului, a fost organizat un grup de lucru pe proiect. Acesta a inclus șefi de divizii structurale ale Beta Agro Invest LLC și specialiști de frunte ai departamentului de automatizare al Grupului de companii Grain Capital.

Mijloace tehnice

- Dulapuri de comandă din seria TS8 cu grad de protecție IP56 fabricate de Rittal fig. 7.8.

- Eques Technology „Wohner” sistem de distribuție a puterii barelor colectoare.

- Balasturi electronice din linia Sirius Innovation „Siemens”.

- Sistemul de control se bazează pe echipamente tehnice de la Siemens și Phoenix Contact.

- Procesor central: CPU S7-315 PN/DP.

- Sistem periferic distribuit: ET200M, Axioline.

- Module I/O: ET200M, Axioline.

- Controler de greutate: MZAH.

- Controler de greutate: MEAG-MDD.

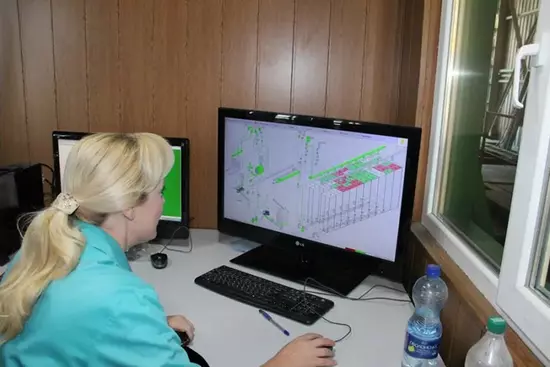

Un computer cu un sistem SCADA specializat de design propriu instalat pe el este folosit ca stație de lucru pentru operator. Conform arhitecturii sale, sistemul proiectat aparține clasei de sisteme distribuite pe mai multe niveluri, gateway-urile de comunicare USO sunt amplasate în dulapuri de automatizare, interconectate prin linii de comunicație folosind protocoalele ProfiNet și ProfiBus.

Vizualizarea este implementată pe un sistem SCADA specializat, care îndeplinește și funcțiile de control al echipamentelor tehnologice și de afișare a tuturor informațiilor necesare desfășurării procesului tehnologic.

Rezultat

Ca urmare a muncii desfășurate de Grupul de companii Grain Capital privind dezvoltarea, producerea și implementarea unui sistem de control automatizat de la distanță pentru liftul Beta Agro Invest LLC:

- Reducerea timpului de implementare în raport cu sisteme similare datorită utilizării sistemelor de intrare ieșire distribuite de 1,7-1,9 ori.

- Reducerea costului produselor prin cablu și fire prin utilizarea sistemelor de intrare/ieșire distribuite cu până la 30%.

- Reducerea costurilor menține sistemul prin reducerea numărului de produse prin cablu cu până la 26%.

- Reducerea cantității de finanțare a construcției prin reducerea timpului de implementare și reducerea costului echipamentelor de automatizare și control al energiei electrice cu până la 15%, crescând în același timp capacitatea de stocare la 20.000 de tone.

- Reducerea timpului de instruire pentru operatorii SDAU datorită versatilității interfeței utilizate la 4-7 zile.

- Reducerea consumului de energie pentru mutarea unei unități de produs datorită optimizării algoritmice a rutelor de transport cereale de la 10% la 12%.

- Reducerea pierderilor forțate de cereale prin utilizarea unui sistem foarte eficient de contabilizare și dozare a produsului cu până la 5%.

- Reducerea costurilor de întreținere prin utilizarea energiei electrice extrem de fiabile și a echipamentelor de control software produse de cei mai importanti producători din lume cu până la 17%.

Comentariul clientului

Perioada de punere în aplicare:

2013 р.