Досвід реалізації інноваційних технологічних рішень

Впровадження інноваційних технологій для зниження втрат зерна на сучасних підприємствах

У зв'язку зі швидким зростанням чисельності населення світу питання продовольчого забезпечення стає все більш актуальним. Вирощування зернових культур для виробництва харчових продуктів та кормів займає ключове місце в забезпеченні населення їжею. Через сезонний характер вирощування зерна і постійний попит на нього виникає необхідність створення ефективних умов для зберігання його запасів. Цей процес супроводжується низкою труднощів, адже, як відомо, цінність хліба полягає не лише у його вирощуванні, але й у збереженні його якості.

Основні виклики у виробництві та зберіганні зерна:

- Втрати при збиранні врожаю:

При затримці у збиранні врожаю можливі суттєві втрати через обламування колосків та обсипання зерен. За результатами досліджень, оптимальна тривалість збору врожаю становить 6-7 днів. Якщо цей термін порушується на 5 днів, втрати врожаю ярої пшениці можуть досягати 4,5-7,2%, а озимої пшениці — 1,2-3%. Якщо затримка триває 10 днів, втрати значно збільшуються: до 15,4% для ярої та до 6,8% для озимої пшениці.

- Втрати при обмолоті та зберіганні:

За нормальних умов втрати при обмолоті (недомолот та невитрус) складають близько 1,5%. Дроблення і обвалення продовольчого зерна допустиме в межах 2%. Під час перевезення та зберігання врожаю втрати можуть варіюватися від 5% до 25% в залежності від технічного стану елеваторів та організаційної культури підприємства.

- Загальні втрати:

За даними ФАО, щорічні втрати зерна у світі становлять близько 10% від загального обсягу виробництва, а в деяких менш розвинених країнах ці втрати можуть сягати 30-50%. В Україні, де виробництво зерна досягає 30-40 млн тонн, щорічні втрати через недостатньо розвинену матеріально-технічну базу становлять до 8 млн тонн, що еквівалентно приблизно 800 млн доларів США.

- Зниження якості зерна:

Кількісні втрати часто супроводжуються зниженням якості зерна. Найбільші втрати спостерігаються у господарствах з низьким рівнем матеріально-технічного забезпечення. У високорозвинених країнах Європи та Північної Америки такі втрати обмежуються 1-2%, що є технічно неминучим мінімумом.

- Мінімізація втрат зерна:

Найбільші втрати зерна відбуваються на етапі перевезення та зберігання. Зменшити ці втрати можна шляхом дотримання оптимальних умов транспортування та зберігання, таких як контроль вологості та температури зерна, якісне очищення перед зберіганням і знезараження зернової маси від шкідників і мікрофлори. Сучасні технологічні рішення, які враховують біологічні особливості культур, можуть значно знизити втрати.

- Модернізація зерноочисних ліній:

Більшість зернових підприємств в Україні використовують застаріле обладнання, яке вже не здатне забезпечити необхідну ефективність. Вирішенням цієї проблеми є технічне переоснащення сучасними зерноочисними лініями, що сприятиме зниженню втрат зерна та покращенню його якості.

- Запобігання втратам якості зерна:

Особливу увагу слід приділити мінімізації травмування зерна, яке може суттєво вплинути на його технологічні властивості. Це питання особливо актуальне для таких культур, як кукурудза та рис. За даними аналізу роботи українських підприємств, приріст бою зерна кукурудзи становить:

- 4,0-6,5% для заготівельних підприємств із пересувною механізацією та ковшовими навантажувачами;

- 2,0-4,0% для перевалочних елеваторів із стаціонарною механізацією.

Ці втрати часто пов'язані із недотриманням технологічних прийомів роботи із зерном.

Усереднений* розподіл проросту бою по дільницях середньостатистичного підприємства, що діє, зазначено в таблиці:

Усереднений приріст бою зерна кукурудзи (за наявного підходу до технології та техніки).

| Найменування ділянки | Заготівельні | Перевалочний елеватор | ||||

|---|---|---|---|---|---|---|

| Абсолютне значення (від) | Абсолютне значення (до) | % у загальному прирості бою по підприємству | Абсолютне значення (від) | Абсолютне значення (до) | % у загальному прирості бою по підприємству | |

| Самопливний транспорт | 0,6 | 1,0 | 15,0 | 0,6 | 1,2 | 30,0 |

| Приймання з автотранспорту | 0,4 | 0,6 | 9,0 | 0,1 | 0,1 | 3,0 |

| Приймання із залізничних вагонів | 0,4 | 0,7 | 10,0 | 0,1 | 0,2 | 6,0 |

| Точки перевантаження | 1,4 | 2,3 | 36,0 | 0,1 | 0,2 | 5,0 |

| Ланцюгові конвеєри | 0,2 | 0,3 | 5,0 | 0,1 | 0,3 | 7,0 |

| Норії | 0,4 | 0,7 | 10,0 | 0,2 | 0,4 | 10,0 |

| Ємності (склади, силоси) | 0,6 | 1,0 | 15,0 | 0,8 | 1,6 | 39,0 |

| Усього: | 4,0 | 6,5 | 100,0 | 2,0 | 4,0 | 100,0 |

Наведено дані отримані в результаті статистичної обробки, величина показників знижена на розмір допустимої похибки методів аналізу, результати експериментів, що знаходяться в межах помилки виміру, виключені.

Зниження приросту битих зерен у зерновій масі можна досягти при комплексному підході у вирішенні питань:

- сушіння зерна з оптимальною інтенсивністю (не більше 5% за один прохід);

- скорочення довжин транспортних маршрутів;

- застосування технічних засобів, що знижують швидкість зіткнення зерна та робочих органів транспортних пристроїв: 1.гасителі швидкості руху зерна в самопливах та силосах;2.знижені швидкості руху: стрічок, ланцюгів, ковшів; 3. оптимальна геометрія завантажувальних та розвантажувальних елементів: патрубків норій, насипних лотків, скидних коробок конвеєрів.

Фахівцями Grain Capital спільно з «Одеським національним технологічним університетом» розроблено, пройшло виробничі випробування та рекомендовано до використання «Встановлення дбайливого завантаження зерна в силос».

Опис роботи «Встановлення дбайливого завантаження зерна в силос».

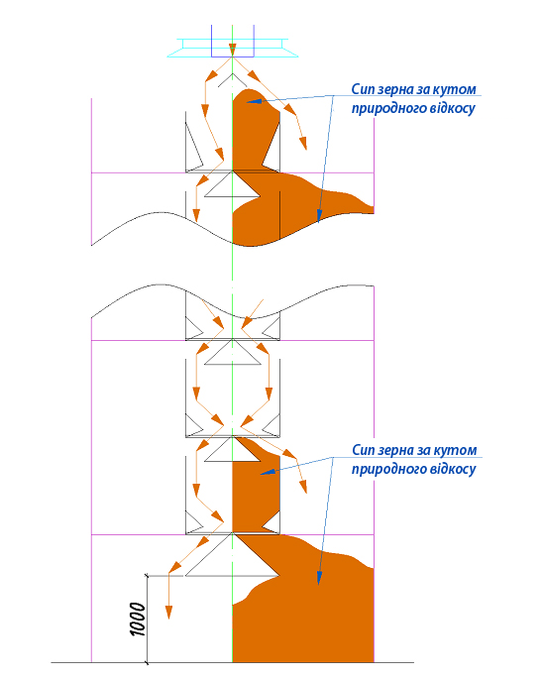

- Після надходження зерна у завантажувальну трубу воно починає рухатися, послідовно переливаючись з однієї похилої площини на іншу до самого днища силосу. Висота вільного падіння зерна в процесі завантаження не перевищує 1 метра.

- У міру заповнення силосу рівень зерна поступово піднімається, доки не заповниться нижня секція установки «делікатного завантаження зерна в силос» під кутом природного укосу. Коли нижня секція заповнена, зерно починає переливатися через отвори в секції, розташовані вище, на вже сформований нижче насип. Висота вільного падіння зерна в цьому випадку також не перевищує 1 метра.

- Процес вивантаження зерна з силосу відбувається самопливом через центральну лійку, а залишкове зерно видаляється через бічні лійки та за допомогою зачисного шнека.

- Крім запобігання втратам через пошкодження зерна, важливо забезпечити стабільну якість зерна під час його зберігання. Використання оптимальних режимів та технічних прийомів активного вентилювання дозволяє знизити природні втрати маси зерна та зберегти його якість протягом усього періоду зберігання.

Практичний досвід впровадження технологічних та технічних рішень компанією Grain Capital підтверджує можливість знизити приріст пошкоджень зерна у 2,5-4,0 рази. Розподіл зменшення приросту пошкоджень на різних ділянках елеватора, досягнутого завдяки дотриманню рекомендацій Grain Capital, наведено в таблиці 2.

Розподіл зниженого* приросту бою, по ділянках елеватора досягнутого впровадження рекомендацій Grain Capital.

Усереднений приріст бою зерна кукурудзи (за наявного підходу до технології та техніки)

| Найменування ділянки | Заготівельні | Перевалочний елеватор | ||||

|---|---|---|---|---|---|---|

| Абсолютне значення (від) | Абсолютне значення (до) | % у загальному прирості бою по підприємству | Абсолютне значення (від) | Абсолютне значення (до) | % у загальному прирості бою по підприємству | |

| Самопливний транспорт | 0,4 | 0,7 | 14,0 | 0,1 | 0,3 | 23,0 |

| Приймання з автотранспорту | 0,3 | 0,5 | 10,0 | 0,0 | 0,1 | 7,0 |

| Приймання із залізничних вагонів | 0,4 | 0,6 | 12,0 | 0,1 | 0,2 | 14,0 |

| Точки перевантаження | 1,0 | 1,7 | 33,0 | 0,0 | 0,1 | 4,0 |

| Ланцюгові конвеєри | 0,2 | 0,3 | 6,0 | 0,1 | 0,2 | 15,0 |

| Норії | 0,4 | 0,6 | 12,0 | 0,1 | 0,3 | 21,0 |

| Ємності (склади, силоси) | 0,4 | 0,7 | 13,0 | 0,1 | 0,2 | 16,0 |

| Усього: | 3,0 | 5,0 | 100,0 | 0,5 | 1,5 | 100,0 |

*наведені дані отримані в результаті статистичної обробки, величина показників знижена на розмір допустимої похибки методів аналізу та обладнання, результати експериментів, що знаходяться в межах помилки виміру, виключені.

Порівняльна характеристика традиційних технологічних прийомів та пропонованих Grain Capital наведена в таблиці 3.

Усереднений ефект зниження бою зерна від застосування раціональних технологічних рішень

| Найменування ділянки | Заготівельні підприємства | Перевалочний елеватор | ||

|---|---|---|---|---|

| від | до | від | до | |

| Самопливний транспорт | 1,4 | 1,4 | 3,5 | 5,2 |

| Приймання з автотранспорту | 1,2 | 1,2 | 1,1 | 1,7 |

| Приймання із залізничних вагонів | 1,1 | 1,1 | 1,1 | 1,7 |

| Точки перевантаження | 1,4 | 1,5 | 3,3 | 5,0 |

| Ланцюгові конвеєри | 1,1 | 1,1 | 1,2 | 1,9 |

| Норії | 1,1 | 1,1 | 1,3 | 1,9 |

Найбільший ефект дає впровадження раціональних прийомів техніки та технології у самопливному транспорті, точках перевантаження зерна та у сховищах з висотою падіння зерна понад 11 м.

Висновок:

Модернізація транспортно-технологічних ліній зернового підприємства з використанням пропозицій наших фахівців дозволить скоротити кількість втрат зерна на 1…1,5% для заготівельних підприємств та на 1,5…2,5% для перевалочних, лише за рахунок зниження бою зерна та раціоналізації технології. . Що становитиме:

- 100…150 т зерна при заготівлі кожні 10 000 т,

- 900…1500 т зерна під час завантаження кожного судна ємністю 60 000 т

Автор статті: головний інженер-технолог конструкторського бюро Білан І.В.