Automatizarea elevatorului cu controlul silozurilor de cereale pentru LLC „Buchachagrohlebprom”

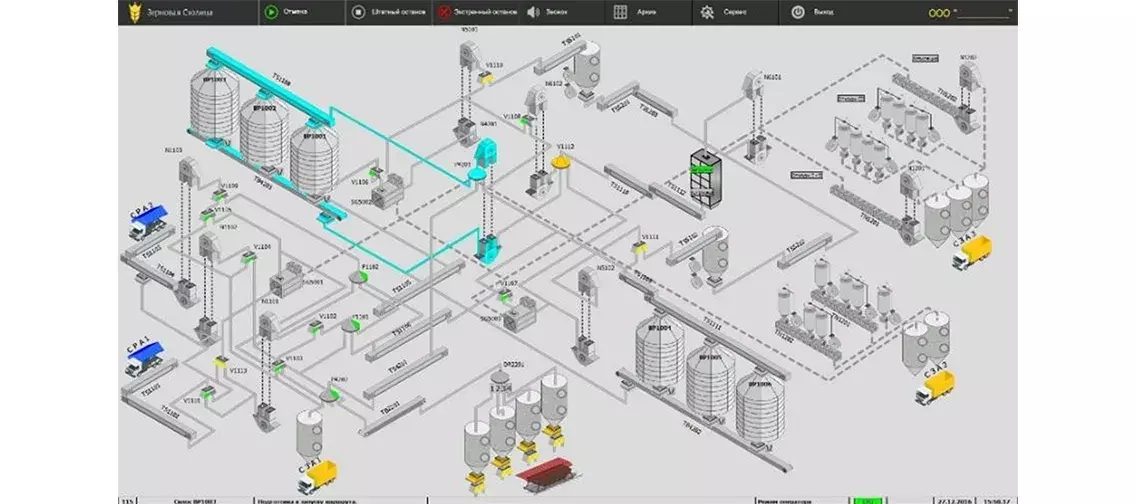

Dezvoltarea proiectului, fabricarea, instalarea și depanarea unui sistem de control automat la distanță pentru un lift.

Caracteristică produsului:

- Echipamentele electrice de comutare și echipamentele de automatizare sunt găzduite în dulapuri „DKC” (Italia), design CQE cu grad de protecție IP54.

- Circuitele de control și distribuție a energiei sunt realizate folosind componente de la producători europeni de top cu o reputație mondială: Siemens și Eaton (Germania).

- Aplicarea PLC S7-1500 de la Siemens.

- Aplicarea dispozitivelor periferice distribuite și a dispozitivelor I/O distribuite Inline Phoenix Contact.

- Este utilizat un sistem de autobuz, ceea ce face ca sistemul de energie distribuită să fie optim pentru plasare și sigur pentru întreținere.

Sisteme de alimentare cu energie

Perioada de implementare a proiectului:

septembrie 2011

Denumirea proiectului:

Proiectarea, fabricarea, instalarea și depanarea sistemelor de alimentare cu energie electrică pentru al doilea complex de ascensoare pentru recepția și depozitarea cerealelor.

Obiectivul principal:

- Managementul echipamentelor tehnologice și de transport.

- Implementarea controlului de la distanță al echipamentelor tehnologice și de transport.

- Controlul nivelurilor limită de cereale în silozuri.

- Semnalizarea parametrilor de limită și de urgență.

Scopul muncii:

- Elaborarea documentației de proiectare a unui sistem de control al energiei electrice.

- Set complet de comenzi.

- Fabricarea panourilor de control al energiei electrice.

- Instalarea echipamentelor electrice de alimentare.

- Punerea în funcțiune a complexului de ascensoare.

Mijloace tehnice:

- Dulapuri sisteme de control.

- Echipamente electrice din seria xEnergy „Moeller” (poduri de transport).

- Echipament electric de comutare din seria xStart „Moeller”.

- Datorită necesității de creștere a capacității de producție, specialiștii în managementul atomizării au proiectat și fabricat un sistem de control al energiei electrice pentru o secțiune a complexului de ascensoare.

- Toate echipamentele electrice de comutare sunt găzduite în dulapuri fabricate de Shneider Electric (Franța), din oțel galvanizat de 1,5 mm grosime acoperit cu un strat de pulbere polimerică cu fosfatare preliminară.

Plăcile sunt certificate conform standardului internațional ISO 9001:2000 PRA 000 3966 din 1 decembrie 2005. Grad de protecție a dulapului IP54.

Circuitele de distribuție electrică sunt realizate pe baza echipamentelor de la Moeller și Phoenix Contact, a căror principală diferență este un grad ridicat de timp între defecțiuni, rezistență la foc (clasa V2 în conformitate cu UL94 conform standardului IEC 695-2-2), rezistență la vibrații, rezistență la praf.

În dulapurile de comandă și stațiile cu butoane instalate la locul echipamentelor se folosesc comenzi (butoane, întrerupătoare) în versiunea IP65.

Pe panourile frontale ale dulapurilor echipamentelor de pornire și de protecție există comutatoare pentru modul de funcționare M-O-A, indicatoare ale funcționării mecanismelor de transport, poziția supapelor și nivelurile de urgență.

Rezultat:

Panourile de control al energiei electrice destinate echipamentelor noului complex de ascensoare sunt realizate din componente ale sistemelor moderne de înaltă eficiență xEnergy, xStart, Moeller și vor putea asigura funcționarea fiabilă și eficientă din punct de vedere energetic a echipamentului.

Lucrările de instalare și depanare au fost finalizate în scurt timp, ceea ce a permis clientului să accepte cereale din nouă recoltă pentru depozitare fără costuri suplimentare.

Sistem de control al temperaturii cerealelor

Termen de implementare a proiectului:

octombrie 2011

- Sistem de control al temperaturii cerealelor

- Sistem de control al temperaturii cerealelor în silozuri.

Obiectivul principal:

- Reducerea cantității de pierderi de cereale cauzate de procesul de auto încălzire a masei de cereale.

- Prezentarea informațiilor despre prezența focarelor de autoîncălzire.

- Creșterea nivelului de siguranță la incendiu.

Scopul muncii:

Inspectarea obiectului.

- Elaborarea specificațiilor tehnice.

- Dezvoltarea unei unități de montaj pentru suspensii termice.

- Componentele sistemului.

- Instalarea sistemului.

- Lucrări de punere în funcțiune.

Mijloace tehnice:

Sistem ESKT-Ts (sistem electronic digital de control al temperaturii).

Compus:

- Suspensii termice digitale TsTP.

- Blocuri de colectare a informațiilor BSI-12.

- Bloc de conversie interfață TRS232 – RS485 GSA V5.

- Unitate de alimentare BPT-220-24/45.

- Stație de lucru.

Exercițiu:

- Controlul temperaturii produsului în siloz pe întregul volum de umplere.

- Afișarea valorilor temperaturii.

- Generarea unei alarme atunci când limita de temperatură este depășită.

- Urmărirea dinamicii schimbărilor de temperatură.

- Arhivarea datelor, cu posibilitatea de a vizualiza măsurători preliminare, generarea de rapoarte.

- Pentru instalarea suspensiilor termice, specialiștii Eurobudservice LLC au dezvoltat un design pentru o unitate de atașare a suspensiilor termice la elementele portante ale structurii silozului, adaptată pentru silozurile produse de compania OBIAL.

Designul dezvoltat minimizează sarcina pe elementele acoperișului silozului care apare în timpul topirii zăpezii.

Unitatea de colectare a informațiilor analizează senzorii de suspensie termică prin interfață „1-WIRE” cu protocolul de comunicare MicroLAN. Comunicarea între unitatea de colectare a informațiilor și stația de lucru se realizează prin interfața RS-485 folosind protocolul de comunicare MODBUS.

Complexul este construit în așa fel încât să reducă la minimum numărul de terminale și alte conexiuni, crescând fiabilitatea.

Un PC cu aplicația software ESKT-C instalată este folosit ca stație de lucru, care oferă posibilitatea de a:

- vizualizați citirile de temperatură ale fiecărui senzor individual de suspensie termică a temperaturii maxime din zona de suspensie;

- reprezintă valoarea temperaturii în zona de suspensie sub formă de câmpuri colorate;

- arhivarea datelor curente;

- prezentați datele sub formă de grafice ale schimbărilor de temperatură în zona fiecărui senzor;

- prevenirea deteriorarii cerealelor prin semnalarea unei creșteri a temperaturii produsului într-o anumită zonă folosind indicarea culorii;

- generați rapoarte privind depășirea limitelor de temperatură.

Rezultat:

Sistemul de monitorizare a temperaturii cerealelor montat, ca parte a unui siloz, monitorizează continuu temperatura cerealelor, urmărind modificările acesteia în orice punct al terasamentului de cereale, arhivează valoarea temperaturii fără intervenția umană, reducând probabilitatea erorilor în măsurători, vă permite să analizați valorile colectate. date folosind grafice și rapoarte tabelare, permițându-vă să determinați tendințele de creștere a temperaturii în zonele de depozitare a cerealelor, buzunare de auto-încălzire în stadiul formării lor, economisește resursele de energie cheltuite pentru mișcarea regulată a cerealelor în scopul răcirii acestuia.

Comentariul clientului

Perioada de cooperare:

2011-2017