Конкурентоспроможний зерновий термінал: енергоефективність на першому місці

Зернова галузь України: розвиток та виклики

У сучасних умовах, на фоні складної геополітичної ситуації та військових дій, основні зернові потоки спрямовані на морські термінали високої продуктивності, технологічності, надійності та безпеки з оптимальною вартістю перевалки. Незважаючи на військові дії, аграрний сектор України продовжує функціонувати, хоча й з певними викликами та труднощами. За даними Міністерства аграрної політики та продовольства України, експорт зерна у 2024 році склав близько 50 млн тонн, що свідчить про стійкість та адаптивність галузі до нових умов.

Одеський національний технологічний університет спільно з Grain Capital успішно провели системний аналіз всієї мережі технологічних процесів приймання, обробки, зберігання та відвантаження зерна з метою забезпечення максимальної якості зернових матеріалів за мінімально можливих енергетичних витрат. Також були вирішені питання щодо зменшення рівня забруднення навколишнього середовища та забезпечення екологічної безпеки. В умовах війни ці аспекти набувають особливої важливості, оскільки аграрний сектор залишається одним із ключових в економіці України, забезпечуючи як внутрішні потреби, так і експортні поставки.

Товарна якість зерна

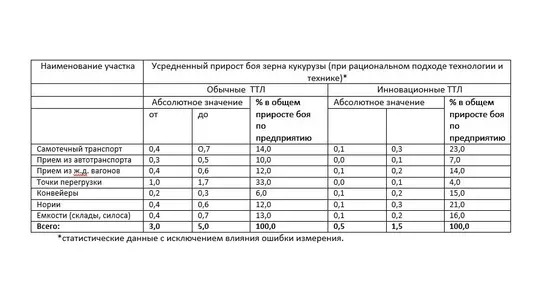

Різноманітні дослідження та багаторічний досвід створення основних транспортно-технологічних ліній дозволили визначити ключові фактори, що впливають на погіршення якості зерна. Серед важливих аспектів збереження якості зерна є його травмування, особливо актуальним є питання дроблення кукурудзи.

За даними аналізу роботи українських зернових підприємств, приріст дроблення кукурудзи становить:

- 4,0-6,5% для жорстких режимів роботи транспортно-технологічних ліній (ТТЛ) 1980-1990-х років;

- 2,0-4,0% для перевалкових елеваторів із ТТЛ, що використовують сучасне високопродуктивне обладнання (500-1500 т/год).

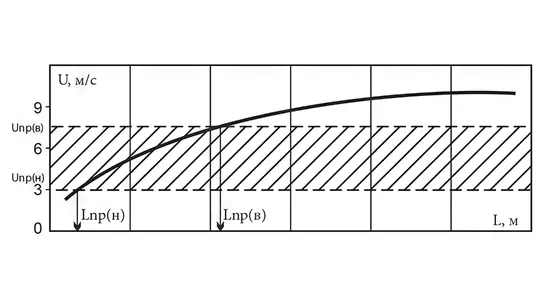

Ці втрати часто пояснюються недотриманням правил технологічних процесів, зокрема:

- Дроблення зерна тяговими органами;

- Відсутність синхронізації швидкісних режимів завантаження, розвантаження та переміщення зернових потоків;

- Імпульсний характер пікових навантажень на тяговий орган та привідні механізми.

Наші дослідження показали, що зниження приросту дробленого зерна досягається комплексним підходом, що включає:

- Сушіння зерна з оптимальною інтенсивністю (не більше 5% за один прохід);

- скорочення довжини транспортних маршрутів;

- Застосування технічних засобів, які знижують швидкість удару зерна об робочі органи;

- Мінімізація використання ланцюгових конвеєрів та норій у ТТЛ;

- Застосування гасників швидкості руху зерна в самопливах і силосах;

- М'які швидкісні режими руху стрічок, ланцюгів та ковшів;

- Оптимальна геометрія завантажувальних та розвантажувальних вузлів норій, зсипних лотків і коробок конвеєрів.

Енергоефективність елеватора

Для зниження енергомісткості морських зернових терміналів було проведено енергетичний аудит на кількох терміналах в Одесі, Чорноморську та Миколаєві. Результати аудиту показали значні можливості для зменшення енергоспоживання. За рівнем енергоефективності підприємства було розділено на три групи:

- Е3 — високий рівень енергоефективності (менше ніж 1,5 кВт·год/т);

- Е2 — середній рівень енергоефективності (1,5-3,5 кВт·год/т);

- Е1 — низький рівень енергоефективності (більше ніж 3,5 кВт·год/т).

Досягнення рівня енергоефективності класу Е3 вимагає двоетапного підходу: на етапі проєктування та під час експлуатації. Проєктування передбачає ефективне планування розташування обладнання, мінімізацію довжини маршрутів і використання енергоефективного обладнання. Експлуатаційна енергоефективність досягається коштом високоякісної системи автоматизації (СДАУ). СДАУ забезпечує повний контроль та синхронізацію технологічних процесів, включаючи:

- Повний контроль маршрутів переміщення зерна всередині елеватора;

- Синхронізацію приймання та відвантаження з автомобільного, залізничного та морського транспорту;

- Управління конвеєрами, засувками, клапанами та дистриб'юторами;

- Контроль та оперативне збирання даних про стан усього обладнання;

- Діагностику аварій та відхилень від технологічного процесу;

- Запобігання несанкціонованій зупинці обладнання;

- Контроль навантаження двигунів і запобігання аварійним ситуаціям.

Використання розподілених пристроїв введення-виведення «Siemens» або «Phoenix Contact» дозволяє зменшити витрати на кабельну продукцію до 30%. Для зв'язку між автоматизованими пристроями широко застосовуються волоконно-оптичні лінії зв'язку з використанням протоколу ProfiNet. Система управління побудована за структурою сервер-клієнт, що дозволяє підвищити надійність роботи та спрощує процес модернізації системи.

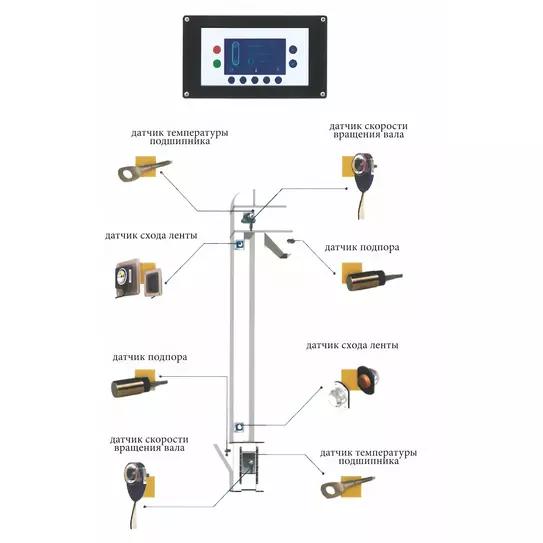

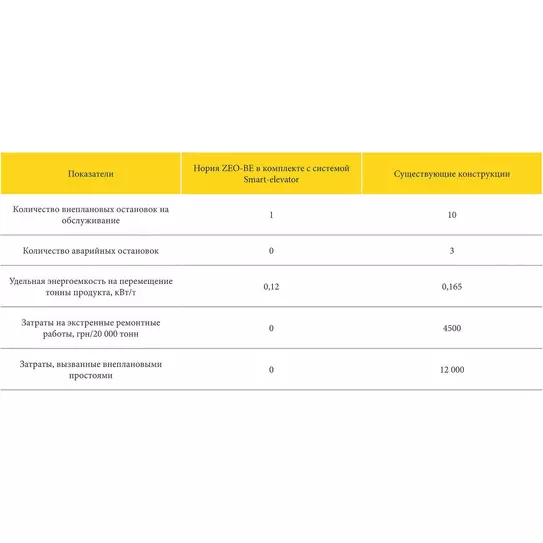

Надійність є критично важливим показником, що визначається безвідмовністю, довговічністю та ремонтопридатністю. Забезпечення надійності зернових терміналів досягається завдяки надійності обладнання та ефективним методам діагностики. У цьому допомагає система Smart-Elevator, яка забезпечує:

- Контроль технічного стану основних вузлів обладнання;

- Контроль і управління якістю процесу транспортування;

- Оптимізацію енерговитрат;

- Планування регламентних робіт з обслуговування та ремонту обладнання.

Безпека

Зростаючі вимоги екологічних служб та проблеми вибухонебезпечності пило-повітряних сумішей вимагають створення нових систем пиловидалення. У співпраці з ОНТУ та Grain Capital було розроблено трирівневу систему екологічної безпеки, яка включає:

- Придушення джерел пиловидалення;

- Герметизацію та стабілізацію параметрів джерел пиловидалення;

- створення нових локально-розподілених систем управління пиловидаленням.

- Комплекс пиловидалення на основі SMART-системи «розумних» аспіраційних вузлів забезпечує ефективність пилопридушення до 99%, знижуючи енергоспоживання у 1,5-3 рази. Це дозволяє повністю контролювати запиленість повітря у виробничих приміщеннях, запобігаючи поширенню пилу в навколишнє середовище.

Висновки

Підсумовуючи, варто відзначити важливість досягнення оптимального балансу між наступними параметрами:

- Пропускна здатність технологічних ліній;

- Відповідність якості продукції експортним стандартам;

- Енергоефективність на тонну зерна;

- Екологічна безпека та вибухозахищеність;

- Надійність технологічного обладнання.

- Досягнення цього балансу сприяє скороченню терміну окупності інвестицій та визначає перспективи розвитку морських зернових терміналів в Україні.

Автори:

Гапонюк О.І., проф., д.т.н., зав. каф. Технологічного обладнання та аспірації зернового виробництва ОНТУ, Grain Capital.

Гапонюк І.О., директор з розвитку Grain Capital.