Готовимся к новому сезону

Как правильно подготовить элеватор к новому урожаю?

На территории Украины распространены два основных типа хранения зерна: вертикальный (железобетонные или металлические силосы) и горизонтальный (склады напольного хранения, бурты, токи). В последнее время широкое применение получили металлические силосные конструкции, которые могут достигать диаметра до 35 метров и вмещать до 25 тыс. м³. Бесспорно, при хранении такого объема зерна следует уделять особое внимание его сохранности.

Сейчас существует много дискуссий о целесообразности и сложности хранения зерна в металлических силосах. Проблемы конденсации влаги, слеживания, затрудненного воздухообмена зерна и высоты падения - это те факторы, которые негативно влияют на процесс хранения зерна в металлических силосах. Однако, если обратить внимание на хранение зерна в железобетонных силосах, то можно заметить почти те же самые негативные факторы. Единственное исключение - конденсация влаги. Благодаря низкой теплопроводности бетона и температурному градиенту этот фактор практически отсутствует, что улучшает качество сохраненного зерна.

Горизонтальное хранение зерна также имеет свои недостатки, но они больше влияют на экономику, чем на качество хранения. Склады напольного хранения лучше подходят для хранения масличных культур и кукурузы.

Нельзя категорически утверждать, какой тип хранения является лучшим, но практика показывает, что для зерновых культур лучше всего подходят силосы, а для масличных - склады напольного хранения. Оба эти способы успешно используются в Украине. Однако для того, чтобы зерно хранилось полноценно и не теряло своего качества, необходимо тщательно и вовремя подготовить зернохранилища (элеваторы) к хранению урожая в новом сезоне.

На что обратить внимание во время очистки зернохранилища от зерна?

При разгрузке зерна из вертикальных хранилищ следует учитывать несколько важных моментов. Если речь идет о металлических силосах, имеющих несколько разгрузочных отверстий, то выгрузку следует начинать исключительно через центральную воронку, пока зерно полностью не разгрузится в центре силоса. Только после этого можно открывать боковые заслонки. Также стоит помнить, что во время загрузки силоса происходит процесс самосортировки, и большая часть примесей накапливается у стенок силоса. Соответственно, при выгрузке остатков зерна могут наблюдаться повышенные содержания примесей, особенно если происходит несколько полных разгрузок без очистки силоса.

Срок подготовки элеватора

Подготовку следует начинать задолго до начала сбора и приемки урожая.

На каждом элеваторе необходимо подготовить так называемую "техническую базу". Это означает, что предприятия, насколько возможно, должны освободить хранилища от зерна, провести фумигацию, ревизию и ремонт транспортных элементов, а при необходимости - реконструкцию или техническое переоснащение хранилищных мощностей. Это зависит от того, какие бюджетные средства были запланированы и выделены руководством элеватора на реконструкцию.

Во время технологических процессов на предприятии важно осуществлять мониторинг технического состояния транспортно-технологических потоков для выявления основных проблемных мест. План проведения ремонтных работ на будущий год следует составлять в течение всего периода приема зерна на элеватор в текущем году.

Поскольку гравитационное и транспортное оборудование подвергается наиболее интенсивному износу, особое внимание следует уделять именно этим видам оборудования. Техническая служба предприятия обязана составлять не только дефектные акты на ремонт или замену узлов оборудования, но и планы профилактических ремонтов для предотвращения непредвиденных остановок из-за поломок.

Учитывая сезонный характер работы предприятий особое внимание следует уделять своевременному проведению подготовительных и ремонтных работ в период зимнего простоя предприятия. Руководство предприятия должно составить план, утвердить бюджет проведения плановых ремонтных работ и обеспечить их финансирование в зависимости от ориентировочного бизнес-плана на следующий год. Для правильного составления бюджета ремонтных работ нужно детально изучить журнал проведения технического обслуживания основного оборудования и провести подробный анализ состояния узлов, требующих обслуживания и ремонта. Такая схема работы обеспечит успешную эксплуатацию транспортно-технологических линий во время заготовки зерна.

Одной из проблем, с которыми сталкиваются предприятия во время подготовки, является загруженность производителей элеваторного оборудования. Поэтому хозяйства и элеваторы, которые медлят с определением необходимого для замены оборудования и его своевременным заказом, оказываются в сложном положении из-за долгого срока изготовления и завышенной цены. Кроме того, в период подготовки существует риск приобретения некачественного оборудования у компаний, занимающихся перепродажей продукции, произведенной в ненадлежащих условиях без соблюдения всех необходимых этапов в производстве.

Поэтому оптимальным временем для приобретения оборудования является зимний период (начиная с ноября), поскольку производственные предприятия имеют свободные производственные мощности и заинтересованы в заключении контрактов по более выгодным для заказчика ценам.

На что следует обратить внимание при проведении ремонтных работ?

Во время ремонта необходимо учитывать следующие факторы:

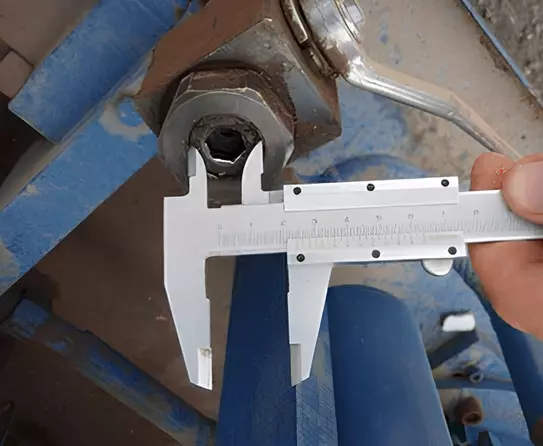

- Состояние оборудования. Важно контролировать состояние подшипников на наличие люфтов, наличие смазочных материалов, целостность корпуса, проверку посадочного места подшипника, его температуру (с помощью тепловизора) и качество вращения, состояние шарнирных элементов, тяговых органов (на наличие видимых дефектов и повреждений). Также следует провести ревизию всех ковшей норий и проверку скребковых (цепных) транспортеров.

- Проверка качества технологического процесса. Уровень и степень технического переоснащения и ремонта определяет техническая служба предприятия. Если качество не соответствует нормам, это может привести к нарушениям в работе.

Признаки неисправностей систем узлов элеватора. Основными признаками являются снижение производительности, аварийные остановки, увеличение поврежденных частиц зерна, повышение шумовых и вибрационных характеристик оборудования.

Нестабильная работа предприятия свидетельствует о неисправности какой-то системы или механизма. Это может быть как система автоматического контроля, так и подшипник в транспортере. Все это негативно влияет на работу предприятия.

Чтобы принять правильное решение: самостоятельно проводить работы или привлекать подрядную организацию, - необходимо провести мониторинг транспортно-технологических систем предприятия. Лишь после полной оценки технического состояния можно делать выводы о целесообразности проведения ремонта собственными силами или привлечения специалистов.

Подготовку предприятия лучше доверить профессионалам, но с обязательным контролем выполнения работ. Четкий план и график выполнения работ является гарантией успешной подготовки предприятия к новому урожаю.

Автор статьи: директор по развитию Grain Capital - Игорь Гапонюк.